DLACZEGO TA KOMPAKTOWA SPĘCZARKA MODEL SR80, JEST LEPSZA

OD INNYCH MODELI MAŁYCH SPĘCZAREK DOSTĘPNYCH NA RYNKU ?

To jest narzędzie do codziennej, ciężkiej pracy warszatowej. Nie jest to zabawka do okazjonalnego użytku.

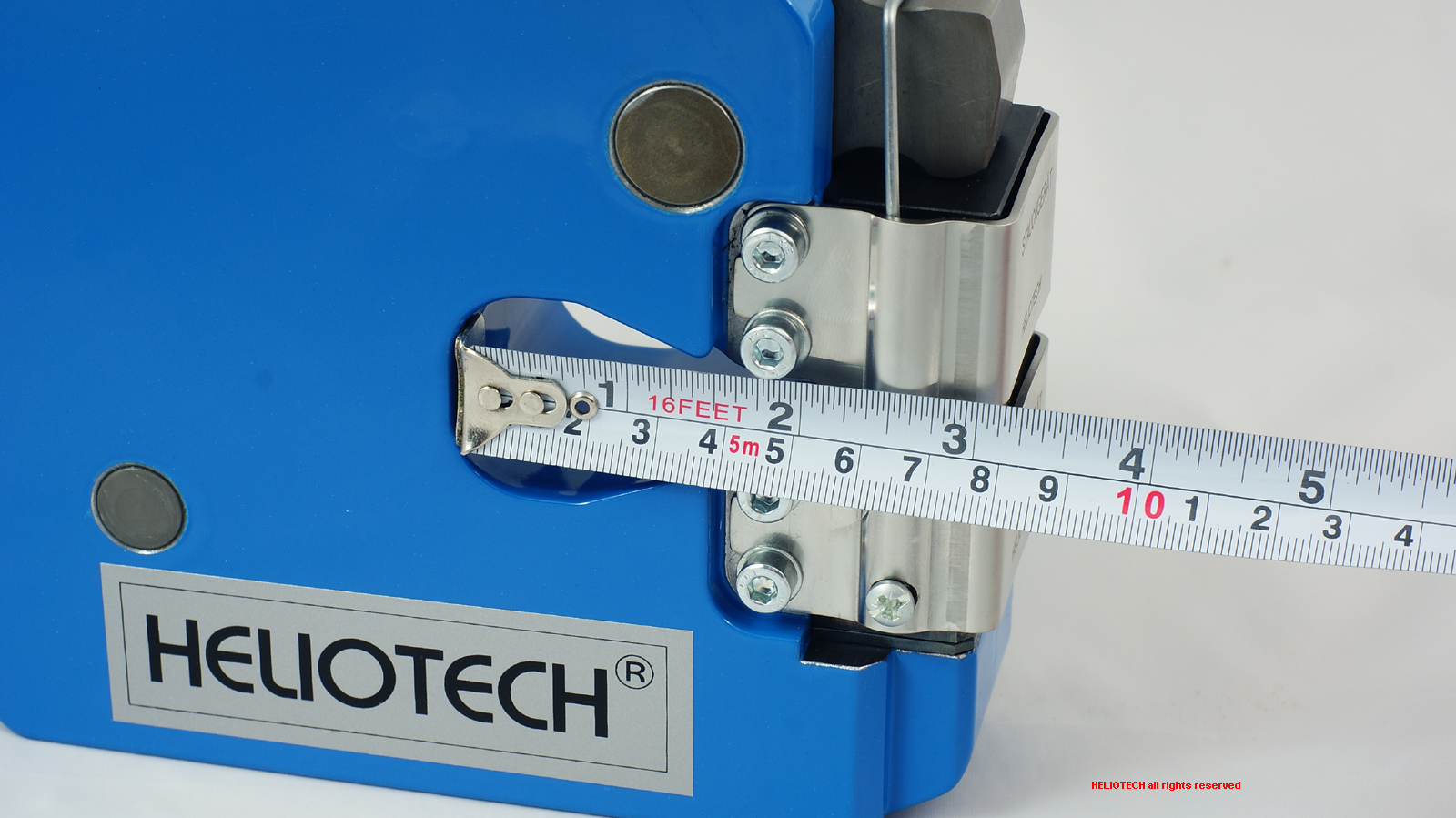

Bardzo sztywna spęczarka starannie wykonana z REGULACJĄ. Jedyna taka - innowacyjne rozwiązanie.

NOWOŚĆ na rynku wśród kompaktowych urządzeń do formowania blachy.

Regulacja, jest bardzo przydatną funkcją podczas pracy.

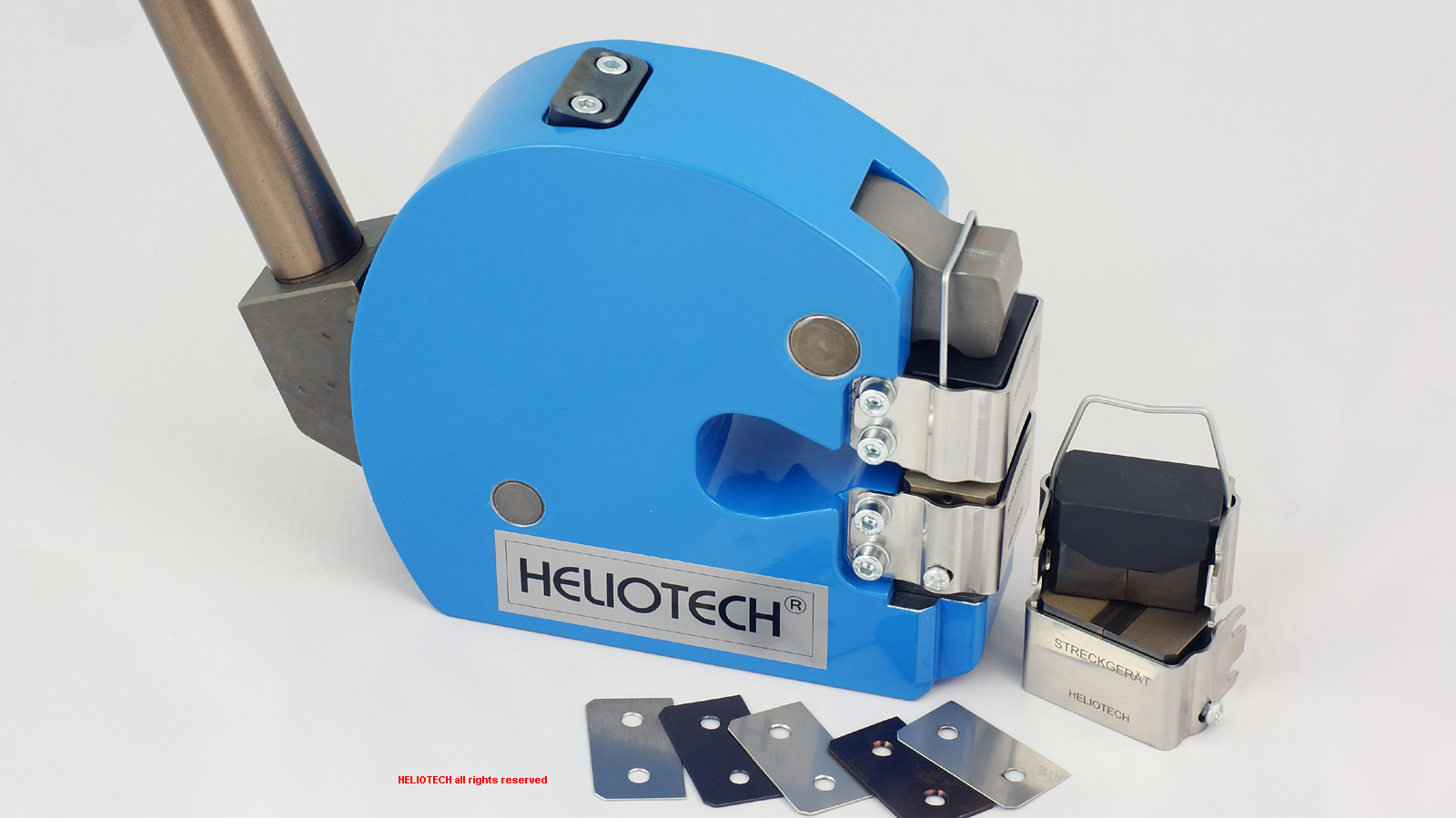

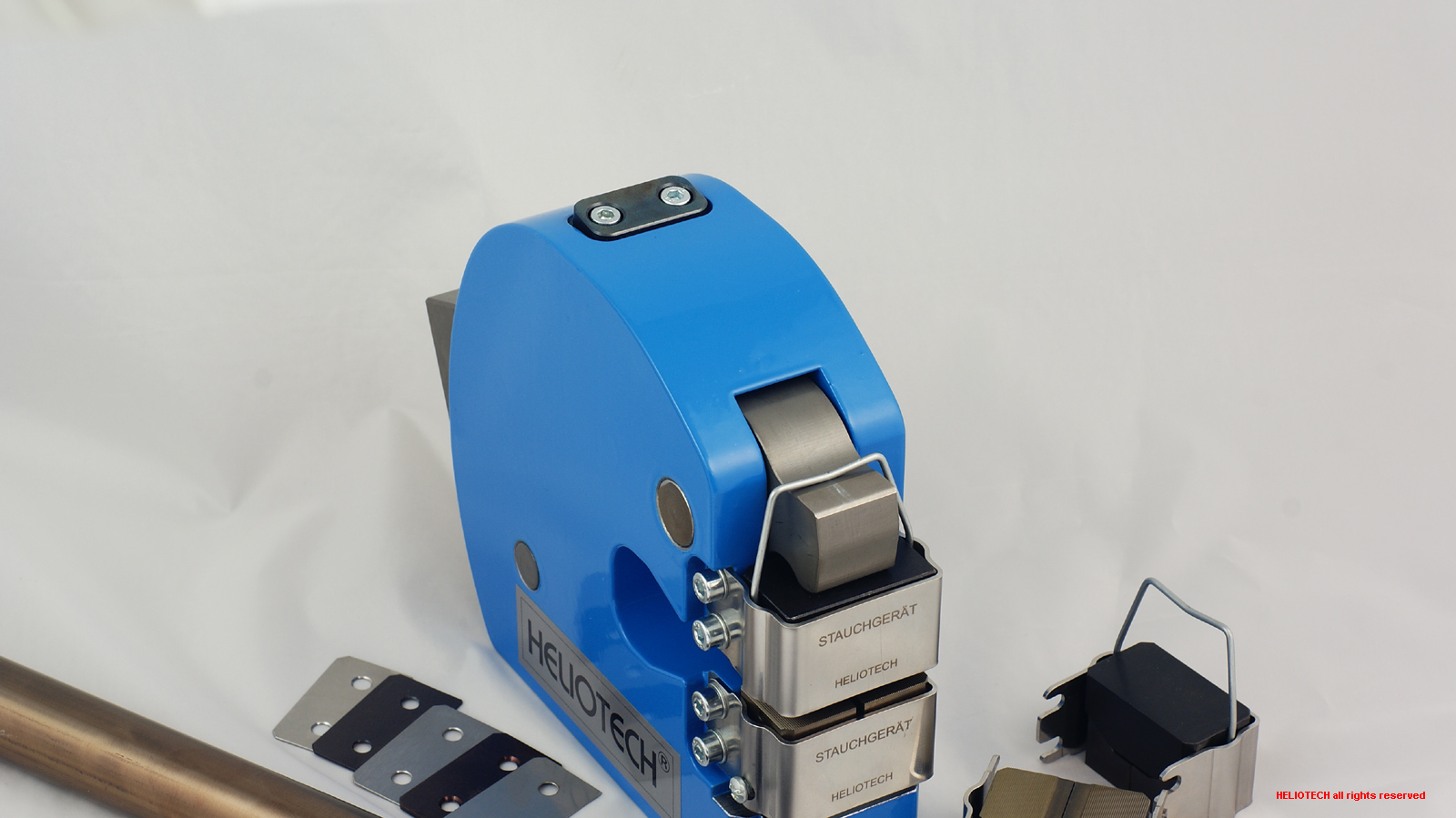

HELIOTECH Spęczarka rozciągarka do blachy, nowy model SR80 posiada dwa odrębne typy regulacji :

- zgrubna

- precyzyjna

Regulacja zgrubna w spęczarce rozciągarce jest używana wtedy gdy znacząco zmieniamy grubość obrabianej blachy np. zmieniamy z grubości 0,5 -1,0 mm.

Daje nam to gwarancję, że przy różnych grubościach blachy, będzie ona działała poprawnie i optymalnie.

Inne, małe klasyczne spęczarki takiego zakresu otymalnie nie pokrywają.

Drugi rodzaj regulacji, płynna regulacja nacisku spęczarko-rozciągarki pozwala na precyzyjną regulację nacisku (odległości pomiędzy szczekami) celem zmiany

charakteru pracy pomiędzy delikatnym lub bardziej agresywnym szybkim.

Zasada działania - napędzany śrubą klin pomiędzy dzwignią a rolką, przesuwny w poziomie.

Zachęcam do codziennego korzystania z regulacji. Bardzo pomocna funkcja.

PRECYZJA I POWTARZALNOŚĆ SPĘCZANIA I ROZCIĄGANIA

Każdy mały czy duży krok deformacji (spęczanie, rozciąganie) delikatny czy mocny - ustawiony wcześniej - jest identyczny.Powtarzalność jest utrzymana, obojętnie czy oprator naciska dźwignię delikatniej czy mocniej, z mniejszą lub większą uwagą -

wszystko to dzięki zintegrowanemu zderzakowi wewnątrz korpusu.

Dla przykładu łatwiej jest uzyskać gładszą, równą, ładniejszą powierzchnię przy delikatnym spęczaniu, małymi kroczkami czy też zredukować

ryzyko peknięcia lub rozerwania blachy przy zbyt agesywnej, nieostrożnej pracy.

Pęknięcie czy rozerwanie blachy może być "

bolesne"

jeśli arkusz blachy był duży albo poświęciliśmy wcześniej sporo godzin na wykonanie elementu.Zakres obrabianej blachy

:0,5 - 1,0 mm (1,2 mm blisko krawędzi)

0,8 mm, bardzo lekko !

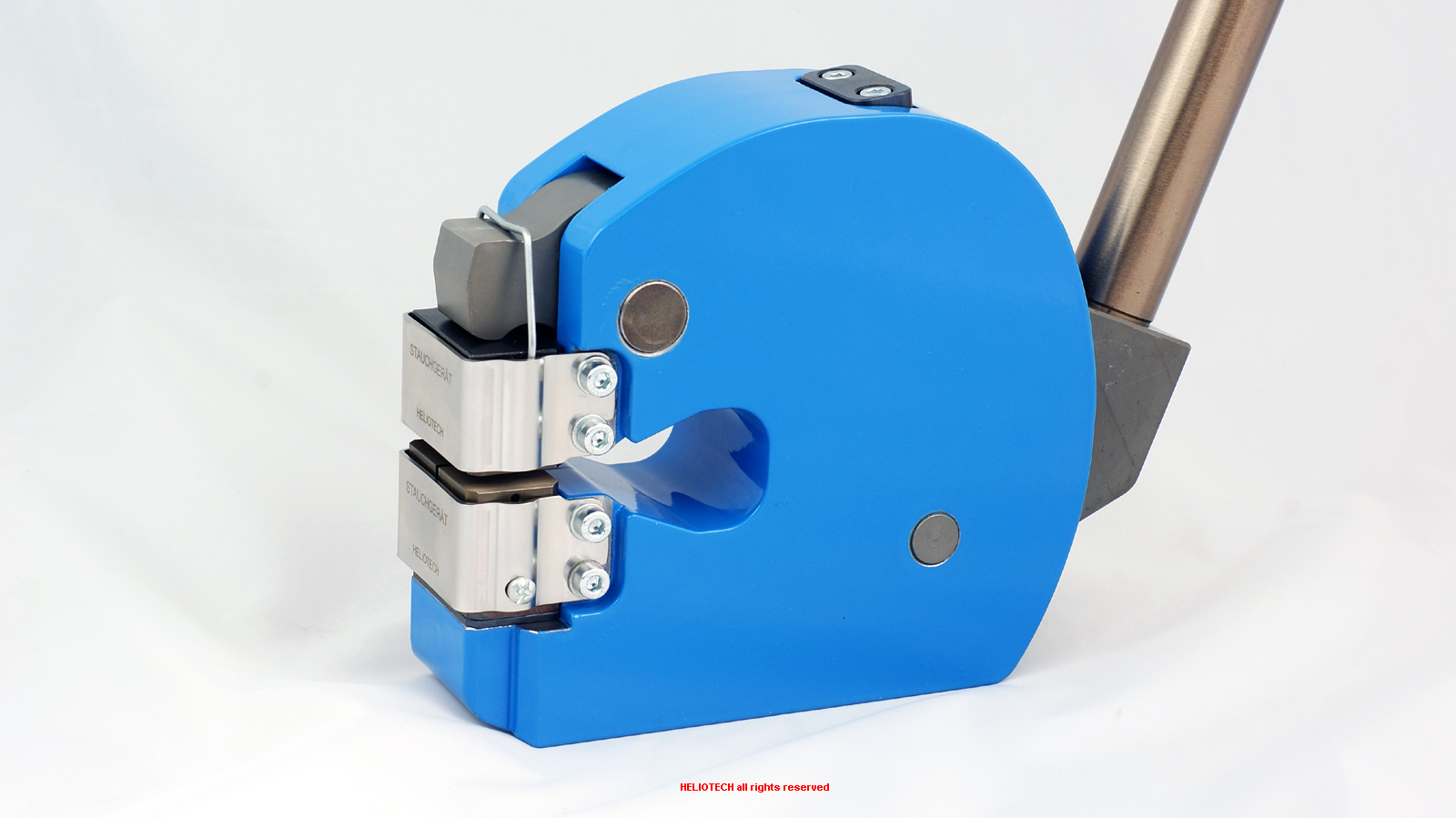

Blisko 2x większa pozioma szczellina pomiędzy szczękami w porównaniu do klasycznych modeli.

Łatwiejsze przsuwanie blachy w poziomie czy to lekko pofałdowanej czy zakrzywionej.

TRWAŁOŚĆ, ŻYWOTNOŚĆ SPĘCZARKI

Nawet pod kilku latach pracy jeśli elementy mechanizmu w niewielkim stopniu ulegną zużyciu -

to za pomocą regulacji precyzyjnjej - zawsze możesz "stuningować" ustawienia do ulubionych, czy też wrócić do ustawień fabrycznych -

oczywiście bez wymiany jakichkolwiek elementów mechanizmu.

Sytuacja taka nie jest możliwa w klasycznych czy też konkurencyjnych spęczarkach.

Wskutek lekko zużytych elementów mechnizmu - klasyczne modele, zwykle nie chcą już poprawnie pracować, o ile wcześniej wogóle poprawnie pracowały.

Regulacja i inne, czyni ten model spęczarki - prawie wiecznym !

Masz możliwość zawsze kupić części zamienne - nie tak jak od przypadkowego handlowca.

Heliotech produkuje spęczarki od 1992.

Heliotech oferuje zawsze starannie wykonane produkty.

WYGODNA I LEKKA PRACA

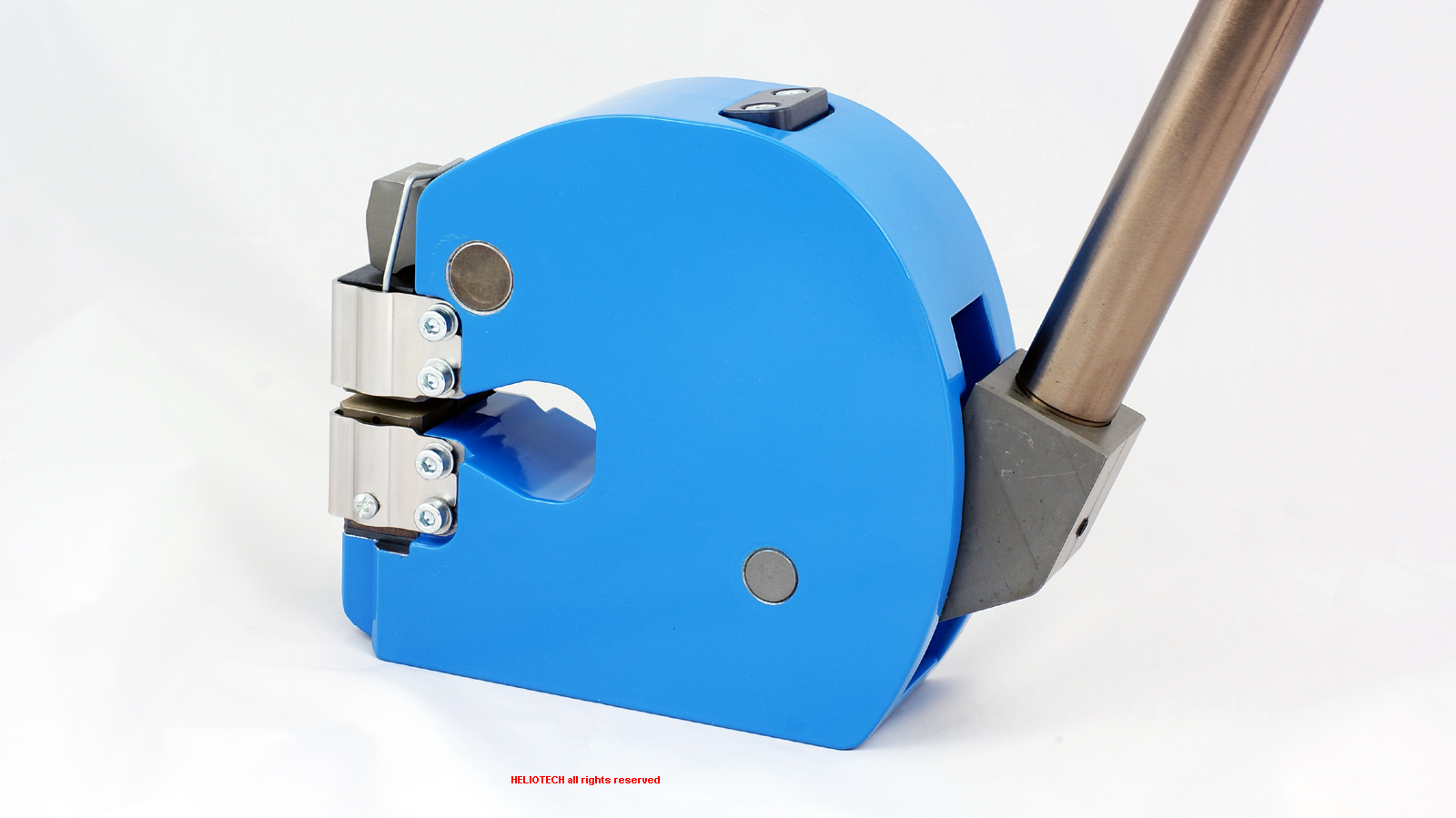

W tym modelu spęczarko rozciągarki z regulacją model SR80, zastowano dużo masywniejsze elementy

pczynająć od korpusu, poprzez większe, grubsze dzwignie i sworznie.

Specjalnie do tego modelu duża gładko ukształtowana, nawulkanizowana gumowa rękojeść.

Dłuższa dźwignia z grubościennej rury.

Zupełnie inny mechanizm napędowy, inny niż w starych modelach spęczarek. To nie mechanizm przestarzały mechanizm określany czesto

jako "podwójna dźwignia"

Tutaj zastowowany został mechanizm mimośrodowo-dźwigniowy.

Aktualny mechanizm ma większe, korzystniejsze przełożenie.

Praca z tą speczarką SR80 wymagany nacisk operatora na dzwignię - znacznie mniejsze w porównaniu do standardowych spęczarek.

Wszystko to, powiązane z innym mechanizmem pozwala na przyjemną pracę, nawet wiele godzin -

bez pęcherzy na dłoniach !

:-)RYZYKO KUPOWANIA OD INNYCH PRODUCENTÓW CZY HANDLOWCÓW

Jeśli polujesz na rynku za przypadkowymi, najtańszymi wyrobami to musisz mieć świadomość,

że kupujusz nie tylko potencjalnie produkt, który został wykonany tanio, z założenia "na skróty" ale często może on być dodatkowo

niepełnowartościowy / niezgodny z przyjętymi wcześniej kryteriami projektowania czy produkcji (tolerancje) tegoż samegp producenta.

Producenci w Europie czy USA mają inne podejście, inny sposób myślenia, inne standardy, normy jakościowe, inne wymagania w stousnku do siebie.

Elementy niezgodne z dokumentacją czy tolerancją są standardowo złomowane.

W innych krajach niekoniecznie. Zawsze bowiem znajdzie się zagraniczny importer, handlowiec, który to kupi i sprzeda z podwyższoną niż zwykle marżą.

Zakup wymaga przemyślenia. Często kupić lepiej raz a dobrze.

Dobry jakościowo wyrób, w wielu branżach, nawet używany ma swoją cenę na rynku wtórrnym. Wtedy realnie nie tracisz wiele wydając na starcie więcej.

Przy tym zajmmujesz się swoimi tematami - bez stresu i straty czasu z powdu probelmów z kiepskiej jakości, "oszczędnościowymi" narzędziami.

SZCZEGÓŁY KONSTRUKCYJNE I TECHOLOGII PRODUKCJI

Korpus spęczarki

Korpusy spęczarek SR80 są wypalane CNC a potem CNC frezowane z grubych płyt stalowch.

Śrutowane i malowane proszkowo.

To nie jest

odlew żeliwny czy staliwny.Całą dostępna przestrzeń wewnątrz (oprócz mechanizmu) "jest wyełniona stalowym korpusem". Nie pozostaje żadne "wolne" miejsce.

Eksteralnie sztywny i wytrzymały.

Dlaczego jednak nie odlew ?

Odlewy - z uwagi na koncentrację naprężeń i ewntualne pękanie, zasilanie ciekłym metalem i inne -

"lubią" podobną grubość wszystkich ścianek jak również łagodne przejśćia pomiędzy ściankami, z dość dużym promieniem.

Ponadto odlew (także staliwny) może być obarczony wieloma także niewidocznym, wewnętrznymi wadami jak: pęknięcia,

rzadzizny (drobne pustki), strukktury Widmanstättena i wiele innych.

W wypdku frezowania CNC z grubej blachy (płyty) możliwe jest praktycznie dowolne, bardzo dokładne wymiarowo kształtowanie korpusu

z dużymi różnicami w grubości ścianek, także ostrymi kanciastymi przejściami pomiędzy ściankami.

Dostępna przestrzń / objętość jest maksymalnie wypełniona stalą -

co nie jest możliwe w wypadku odlewu

.To czyni tak wykonany korpus (bardziej pracochłonny)

sporo sztywniejszy niż odlew.

Pondato ryzyko wewnętrznych wad (materiał wyjściowy jest walcowany na gorąco) - praktycznie w tym wypadku nie istnieje.

INNE ELEMENTY SPĘCZARKI, GATUNKI STALI, OBRÓBKA CIEPLNA

Elemety takie jak: dźwignie, sworznie, rolki są wykonane z gatunku stali przeznaczonej do nawęglania.

Detale nietypowo głęboko nawęglane, hartowane i odpuszczane do twardośći 59 - 62 HRC.

Sworznie szlifowane "prawie na lustro".

Nawęglanie w nowoczesnych piecach. Poprawny wielogodzinny, kontrolowany proces.

Na zdjęciu widzisz elementy (np. przednia dzwignia) dokładnie taki jak wychodzi z pieca. BEZ MASKOWANIA niedoskonałości.

To nie jest jakiś uproszczony proces jak w spęczarkach, które zalewają internet: szybkie hartowanie jakiejś hartownej stali,

bez atmosfery ochronnej lub soli, w oleju.

Potem maskujące czernienie wszystkiego: zgorzeliny, odwęglenia, przypalonego oleju (czytaj sadzy).

Często dotkniesz... i czrne brudne ręce.

Popracujesz maszynką jakiś czas - krytyczne powierzchnie ulegną wytarciu i narzędzie jest poza kalibracją.

Części maszyn nawęglane i hartowane czy też inne tylko hartowane zawsze ulegają większej lub mniejszej deformcji.

Tutaj, w nasym przypadku, na przykład otwory w dźwigniach - tam gdzie wchodzą sworznie - są precyzyjnie kalibrowane

po obróbcce cieplnej. Zapewnione jest przez to poprawne pasowanie,

większa powierzchnia przylegania - niż na zdeformowanym otworze. To wszystko wpływa na zdecydowanie większą żywotność.

Większość producentów tanich spęczarek tego nie robi. Porostu trochę większy otwór, większy luz - i montaż możliwy.

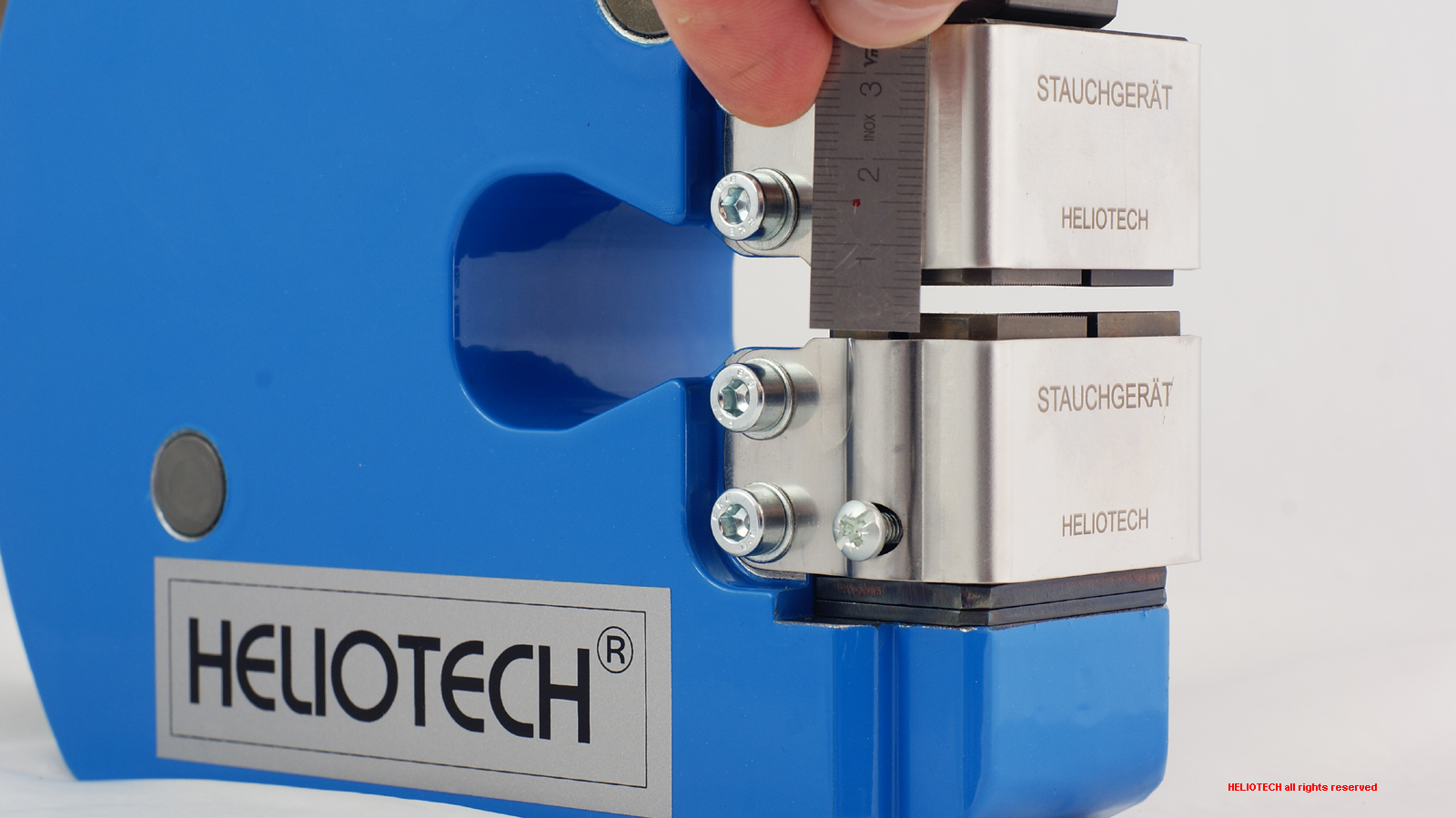

SERCE SPĘCZARKO-ROZCIĄGARKI, SZCZĘKI

Szczęki wykonane z wysokostopowej stali narzędziowej !

NIE taniej węglowej narzędziowej, łatwej w obróbce, stosowanej często w produkcji pilników.

Obudowa blaszana szczęk z polerowanej blachy nierdzewnej, znanej jako "304"

Wieszaczki z drutu sprężynowego także ze stali nierdzewnej.

PROSTE SZTUCCZKI TECHNOLOGICZNE A OCHRONA ŚRODOWISKA

Rękojeść: grubościenna rura.

Tutaj wykonałem eksperymentalnie powłokę tlenkową z przyjemnym dla oka odcieniem.

EKOLOGICZNIE i prosto: bez galwanizacji, bez czernienia w szkodliwych dla środowiska mieszaninach stopionych soli, nawet bez kropli oleju ! :-)

Możliwe do osiągnięcia piękne gamy miłych dla oka kolorów: od słomkowego, porzez jasno-brązowy, jasno-niebieski, ciemno-niebieski

do pięknego ciemno-brązowo-fioletowego.

Tam gdzie możliwe, zachęcam innych do stosowania przyjaznych dla środowiska metod.

SZCZĘKI, WIĘCEJ SZCZEGÓŁÓW TECHNICZNYCH

Szczęki wykonane aktualnie z wysokostopowej stali narzędziowej (ponad 11% chromu). Stal bardzo odporna na ścieranie, trudno obrabialna.

Kupowana bezpośredno z huty Böhler / Voestalpine Austria.

Żadnych pośredników (ryzyko jakości i niepewne pochodzenie). Huta ta specjalizuję się w stalach narzędziowych.

Hartowane próżniowo i trzykrotnie odpuszczane także w oddziale Voestalpine w Polsce. Nie ma zwalania winy (zakład obróbki cieplnej na hutę i odwrotnie).

Twardość po odpuszczaniu 60 - 61 HRC max. Gatunek bardzo odporny na ścieranie dzięki rozproszonym w niej drobnoziarnistym węglikom stopowym.

Węgliki te są znacznie twardsze niż martenzyt (czy też cementyt) w klasycznych stalach węglowych narzędziowych.

W skrócie, trafniejsze tu byłoby użycie pojęcia mikrotwardości.

Gatunek ten jest także bardziej ciągliwy, co skutkuje mniejszą kruchością -

a więc w tym przypadku mamy zdecydowanie mniejsze ryzko wykruszania twardych ząbków jeśli porónamy to ze stalami narzędziowymi węglowymi.

Twardość klasycznych gatunków nawet 65 HRC Rockwell, to absolutnie wcale nie oznacza i tak nie jest, że mają one większą odporność na ścieranie,

żywotność niż aktualnie omawiany gatunek wysokostopowy.

Ta nowoeczesna stal to pierwszy wybór przy masowej produkcji, wielkoseryjnej w przemyśle maszynowym, samochodowym, rożnorodne matryce, tłoczniki itd.

Tak jak dalece wiem - jestem jedynym producentem, który wykonuje ząbki na tego typu i podobnych szczękach ze stali wysokostopowych narzędziowych.

Wszyscy robią to tanio i szybko ze stalli węglowcyh narzędziowych.

Ze stali węglowcych narzędziowych ze względu na spadajcą jakość produkcji hut - zrezygnowałem definitywnie z zastosowania z tych gatunków, kilka lat temu.

Widoczne "trochę" na zdjęciu ząbki wykonane perfekcyjnie (muszę sobie sprawić lepszy obiektyw do zdjęć makro :)

Każdy ząbek ostry, każdy ma identyczny kształt - wyprodukowany rok temu czy za rok.

Niestety materiał wyjściowy nawet wyrzarzany zmiękczająco jest

dużo za twardy

do wykonania ząbków klasycznną metodą - podobnie jak nacinanie uzębienia na pilnikach.Powsatją bruzdy a nie ostre ząbki. Ponaddto nacinak pełnowęglikowy wykrusza się zbyt szybko.

Wykonanie tylko nacięcia samych ząbków na pilnikach (stale węglowe) trwa na automacie kilka sekund.

Tutaj dla przykładu nacięcie uzębienia w całym komplecie szczęk (tylko ząbki) trwa kilka godzin (!)

Jako ciekowstkę podam, że wcześniej między innymi, robiłem też testy (dla własnej informacji, "ku chwale nauki" )

nacinania indywidulanie ząbków frezami pełnowęglikowymi ( na gatuneku wysokostopowym)

specjalnie zamiawianymi do tej operacji frezami pełnowęglikowymi.

Nie przyniosło to pozytywnego rezultatu. Frez był stępiony zanim skończył nacinanie jednej kostki (zadziory i tępy wierzchołek ząbka).

Nie chcę tuataj upraszczać. Produkcja pilników też nie jest prosta - jak by się to mogła wydawać. Jednym z istotniejszych jest też obrobka cieplna.

Każdy producent ma swoje sztuczki i latami wypracowaną technologię.

Rożncyh operacji technologicznych przy pilnikach jest sporo.